半導体業界において、製造技術エンジニアの職種とは何をするのでしょうか?これを一言で言い表すことは非常に難しいです。なぜなら半導体製造技術エンジニアは製品の品質・コスト・生産性を最適化する重要かつ幅広い場面における役割を担うからです。設計・開発と製造現場をつなぎ、技術的な課題を解決しながら安定した生産体制を構築するのがミッションです。

半導体業界の発展とともに、製造技術エンジニアの役割はますます重要になってきています。次世代半導体の製造技術を開発し、量産化を実現するためには高度な知識と経験が求められます。

本記事では、電子部品業界で製造技術畑32年の私が、半導体の製造技術エンジニアがカバーするべき仕事内容9選について、キャリア展望、転職・就活におけるポイントを踏まえ、詳しく解説します。

半導体製造技術エンジニアの仕事内容9選

1.半導体製品の工法の技術開発と決定

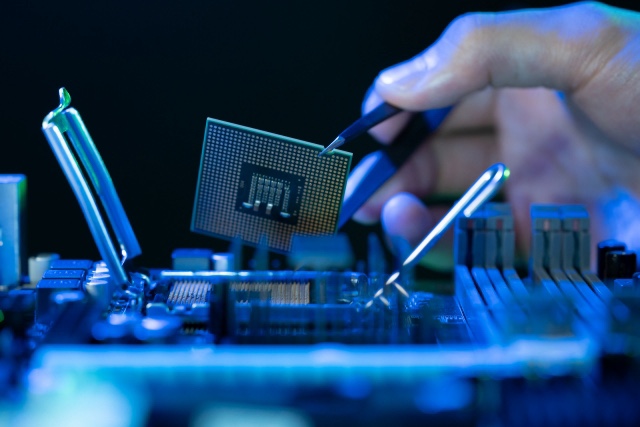

まず半導体製造技術エンジニアは設計部門から提供される半導体製品情報をもとに、最適な製造方法を開発・決定します。製品情報はまずは設計部門が開催するデザインレビューにて情報を得るのが一般的です。次に情報が入手できた後は、必要に応じて手作りサンプルを作ったり、実験を行ったり、要素技術を組み合わせたりして、プロセスの最適化を図り、安定した生産フローを構築することが求められます。

2. 製造設備の導入と条件設定

半導体製造ラインでは、技術的に高度な設備が必要です。工程ごとに適切な設備を選定し、導入後には細かい条件設定を行い、最適なパラメータを決定します。さらに最新の設備技術を取り入れ、歩留まりの向上やコスト削減を図ることも半導体製造技術エンジニアの重要な業務です。設備の導入についての詳細はこちらの記事をご覧ください。

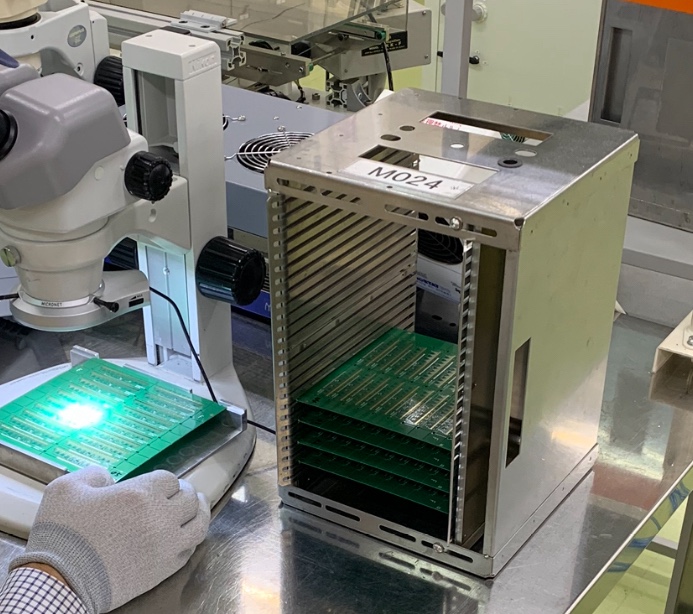

3.サンプル作成・評価

量産前に試作品(サンプル)を作成し、品質評価を行います。試作品の品質がその後の量産にも大きく影響を与えるため、慎重な検証が求められます。サンプルを作る際にはサンプルのステイタスを明確にして作製する必要があります。サンプルのステイタスには以下のようなものがあります。

- DS:デザインサンプル

- ES:エンジニアリングサンプル

- CS:カスタマーサンプル

- PP:プリプロサンプル

サンプルについての詳細は以下の記事をご覧ください。

CSやPPはユーザーへ出荷し、サンプル評価をしてもらったり、承認を出してもらったりすることもありますので、量産工程同様の材料、設備、工程フロー、製造条件で作製する必要があります。これらのサンプルを出荷するまでに最適な製造条件出しをおこない、評価結果をまとめてレビューを開催する必要があります。評価は製造条件の上下限テストなどを実施して、製造条件の管理幅がどのようなレベルかも把握しておく必要があります。半導体製造技術者エンジニアが行う評価についての詳細はこちらの記事をご覧ください。

4.量産移管

試作・評価が完了した製品を、本格的な量産へ移行するためのプロセスを確立します。製造条件を最適化し、安定した生産体制を構築するための最終評価として、工場・製造が主体となって半導体製造技術エンジニアが選定した材料や設備を用いて、3ロット~10ロットといったある程まとまった数量を投入し、量産時とまったく同様の環境と方法で流動させます。これを初期流動評価またはMP(マスプロ)などといいます。初期流動の評価としては、これまでのサンプル評価とは異なり製品の諸特性を細かく見ることは重要視せずに、下記のような工程情報を集めます。

- 工程歩留まりが何%か?

- 設備の稼働率は何パーセントか?

- 設備のタクト・回転数はどのくらいか?

- MTBF(平均故障間時間)

- MTTR (平均復旧時間)

- アラーム停止の内容

上記のような情報やデータを工場・製造メンバーが主体で収集し、レビューをおこない、基準をあらかたクリアしていると合意できれば量産移管完了となります。

5.品質改善と歩留まりアップ

半導体製造では、微細な不良が製品の品質に影響を与えます。不良要因を分析し、

- Man(人的要因)

- Machine(設備要因)

- Material(材料要因)

- Method(方法要因)

上記4Mの観点から品質改善を進め、歩留まりを向上策を立案します。製品の生産を開始した直後は、品質が安定せず歩留まりも良かったり悪かったりと、波が激しくなることが多々あります。そこで品質アップの改善をやったり、歩留まり向上の改善を行うこととなります。

工程の改善を行うには、まず不良品を一つ一つじっくりと観察することから始めます。そして不良品のどの部分がどんな症状なのかを突き止めます。その次にその症状の原因がどこにあるのかを考えて究明します。不良品を4Mそれぞれの立場から、入念に観察・分析をおこなって不良原因を究明し、4Mに応じた対策をおこないます。

6.コスト削減(変動費・固定費)

半導体製造には高額なコストがかかるため、コスト削減の取り組みは常に求められます。材料費の低減、製造プロセスの効率化、自動化の推進など、多角的なアプローチが必要です。

その中でも変動費・固定費は常にコストダウンできることはないか考え続けていくべき費用です。変動費の中で製造技術エンジニアがコストダウンのターゲットとすべきはズバリ『材料費』です。材料費のコストダウンには次のような方法が考えられます。このほか外注費用や燃料費なども製造技術エンジニアがやるべきコストダウンのネタとなります。つぎに固定費も同様にコストダウンの必要があります。固定費は多岐にわたる費用ですが、半導体製造技術エンジニアがコストダウンの対象とするのは消耗品、保全部品、人件費、エネルギー費などが主になるのではないでしょうか。

7.海外工場立ち上げ

企業が海外工場を立ち上げる理由はいくつかあります。

- 国内市場の縮小による海外市場の開拓

- 輸送コスト・人件費の削減

- 災害に備えるBCP

- 取引先企業への追従

- 企業価値・ブランドイメージの向上

半導体業界のグローバル化が進む中で、海外工場の新設や立ち上げに関わる機会も増えています。現地の技術者を指導しながら、スムーズな生産開始を目指します。立ち上げの理由はどうあれ、海外工場の立ち上げにおいても、半導体素製造技術エンジニアの仕事はたくさんあります。半導体業界のエンジニアの出張についての詳細はこちらの記事をご覧ください。

海外で半導体工場を立ち上げるにはいろいろなハードルがあるのですが、製造技術エンジニアが関与する場面は決して少なくはないでしょう。国や文化によって『どうしたらいいんだ??』と暗中模索の事態になることも多々あるでしょう。世界中どこでも一つ一つこなしていく粘り強さと、アイデアが製造技術エンジニアには求められるのです。

8.クレーム処理

顧客からのクレームが発生した際には、技術的な原因分析を行い、迅速な対応を求められます。問題の再発防止策を講じることが信頼の維持につながります。

客先でクレームが発生した際に最前線に立つのは営業部門であったり、QC(品質管理)部門であったりします。量産移管されてないサンプル段階でのクレームの場合は、開発部門や設計部門が対応することもあります。製造技術エンジニアがクレーム処理の最前線に立つことはあまり多くはありませんが、全くないわけではありません。クレームが設備起因のものであったり、工法起因であったりする場合にはユーザーが直接工場監査に来たりすることに発展していくこともあります。そのような場合には製造技術エンジニアが矢面にたって、原因や対策の内容を製造技術エンジニアが説明することがあります。

9.特許出願

新しい半導体製造技術の開発は、競争力の源泉となります。特許の大きな目的は新規性のある技術を保護し、将来自社で実施する権利を確保する点にあります。

半導体技術の特許戦略や設計のエンジニアと同じく、製造技術エンジニアも新しい工法やノウハウを考えついた時には、特許を取得することを考えましょう。製造技術の特許出願は工法や設備の工夫がベースにあることが多いので、工法や設備の工夫として特許出願として出願しても製品にならないことがあります。

製造技術エンジニアが特許出願する際には、新規性のある技術がどのように製品に反映されており、製品自体に特許となりうる新規性があると表現するよう注意が必要です。

半導体エンジニアの待遇や年収を知りたい方はこちら

→ 半導体エンジニアの年収は?仕事の魅力と高収入に潜むリスク

半導体製造技術エンジニアとして転職・就活のポイント

半導体業界の製造技術エンジニアは、設計・開発とは異なる専門性を持ちつつ、幅広い技術領域をカバーする必要があります。転職や就活においては、以下のポイントを押さえておきましょう。

1. 求められるスキル

- 半導体製造プロセスの知識(前工程・後工程)

- 設備・装置の知識

- 品質管理(QC手法、統計分析)

- コスト意識と改善提案力

- コミュニケーション力(開発・設計・製造との連携)

半導体製造技術エンジニアの求められるスキルについての詳細はこちらの記事もご覧ください。

2. 転職市場の動向

近年、半導体不足の影響で製造技術エンジニアの需要は高まっています。特にAI用半導体や車載半導体、パワーデバイス分野では、生産能力拡大のための技術者確保が急務となっています。

3. 転職・就活の成功ポイント

- 自身の経験を具体的にアピール(設備改善実績、歩留まり向上の事例など)

- 海外勤務やプロジェクト経験があると評価が高い

- 就活・転職エージェントを活用し、非公開求人や好条件の案件を狙う

志望動機を考える段階の方は、例文と共にこちらの記事もおすすめです

→ 半導体業界で内定を掴む!志望動機の着眼点5選と15例文を徹底解説!

まとめ

半導体製造技術エンジニアは、半導体業界において欠かせない存在です。設計・開発と製造現場をつなぎ、品質・コスト・生産性を最大化する役割を担います。

これから半導体製造技術エンジニアを目指す方、また転職を検討している方は、スキルを磨きつつ、就活・転職に関するプロフェショナルの力を借りることで、さらに効率よくキャリアを築くことができるでしょう。半導体業界に特化した即戦力となりうるエージェント3選についてはこちらをご覧ください。

最後までご覧いただきありがとうございました。

コメント