半導体生産ラインをもつ工場にとって、生産性の向上は喫緊の課題であり、かつ永遠の課題でもあります。

また現在ほど自動化への関心が高まっているタイミングはないと言えるでしょう。

会社の事業計画や方針で生産ラインを自動化することになったら、何から手をつけたらいいでしょうか?

半導体プロセスエンジニアにとって工場の自動化の目的は大きくは2つです。

- 生産性の向上

- 製品品質の安定化

プロセスエンジニア、製造技術エンジニアはこの2つの目的を達成し、利益アップを勝ち取らねばなりません。

この2つが得られないのであれば自動化しても意味はありません。

私は半導体メーカーで30年以上製造エンジニアとして、大規模増設や海外の工場展開も経験し、いまも現役製造技術エンジニアとして自動化やライン効率化を手がけています。

この記事では、技術者の仕事を志す人や、自動化をやり始めた若い半導体エンジニアの方に、生産ラインの自動化を進める上での3つの課題と、具体的な手順について、この道一筋の現役技術者の私が詳細解説してみたいとおもいます。

昨今の半導体生産ラインの自動化は従来と何が違う?

以前から「生産ラインの自動化」を進める動きはどんな分野の産業にもありました。

加工・組み立て・検査などを手作業から自動機にすることにより、人件費を削減し、リードタイムを短くするのが目的であることは今と同じです。

ではこれまでの生産ラインの自動化と、半導体生産ラインにおける最先端の自動化は何が違うのでしょうか?

大きく違う点としては、以下の3つの課題が挙げられます。

- 搬送

- 画像検査

- データの活用

この3つの課題に対して、あらたな付加価値を求めることになったことが、今までとのおおきな違いといえます。

どういうことなのか1つずつ見ていきましょう。

1.1搬送

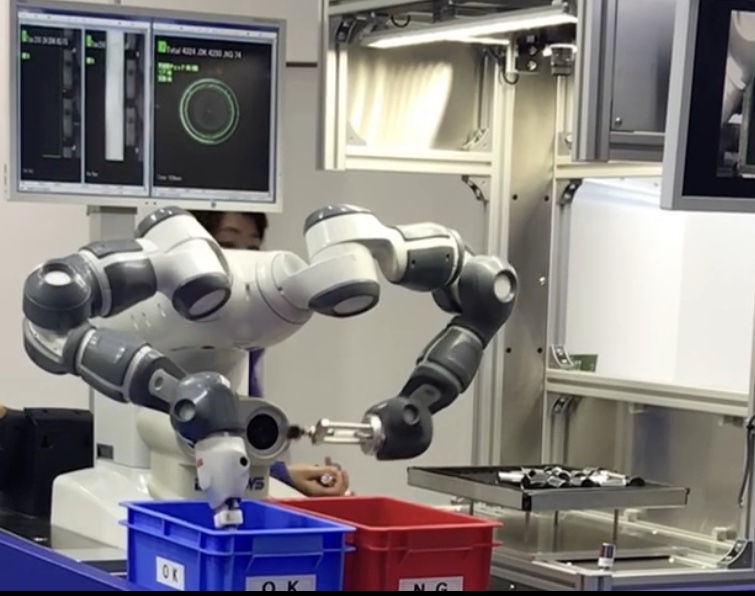

搬送で大きく変化したのはロボットを使用するようになったということです。

産業用ロボットを用いて、シリコンウエハーなどの材料や半導体半製品の受け渡しをさせるのです。

ロボットによる受け渡しは同一設備内にとどまらず、設備間、ライン間の受け渡しも行います。

最近の産業用ロボットは複数の軸をもつ「多軸ロボット」が主流です。

従来は時間や手間のかかっていたハンドリングや方向転換も多軸ロボットなら難なくこなせます。

またハンドリングの先端ツールも色々なロボットアームが開発されています。

ロボットの進化により設備の搬送系はここ数年で大きく変化しました。

今まで人間の手でしかできなかった複雑な動き、柔らかい動きも可能となりました。

1.2画像検査

人による外観検査を画像認識により自動化するというテーマも確かに以前からありました。

しかし昨今の画像検査の大きな変化として、AIを使った学習機能をもった画像検査が出てきたことです。

人間による目視検査のNoGo判定には、良品・不良品どちらにも取れるグレーゾーンが必ず発生します。

しかし人間はなんらかの根拠を持って、グレーゾーンであっても的確に、時に柔軟に判定することができます。

しかし従来の画像検査は、ある検査基準を決めるとその基準だけを拠り所とします。

つまり融通がまったくききません。

明らかに良品としても良さそうなものでも、入力した条件にそぐわない部分がちょっとでもあれば、容赦なく不良の山を築くのです。

しかしAIの進化により画像検査が学習機能を持てるようになりました。AI半導体の市場と注目のメーカーについてはこちらをご覧下さい。

色々なパターンの画像情報を読み込むことからそれを経験として学習して、人間の判断により近い判断が可能となってきました。

1.3データの活用

これまでの日本のモノづくりは作業者のノウハウに頼ってきた部分が非常に大きかったのは事実です。

そこで最近は加工方法や品質の最適化・安定化が盛んに提唱されています。

それらを実現するには現場のデータが必要となります。

保全記録や生産記録、測定結果や生産条件の修正履歴などあらゆる生産データを収集する必要があります。

近年のIOT技術の発達によつて、製造現場の各装置から大量のログデータを収集して分析することができるようになりました。

さらには製造に関する設備や部門をネットワークで接続し、生産情報をリアルタイムで全社で共有することもできます。

ネットワークで接続できる範囲は当然海外の工場、協力企業間にも拡張することも可能となってきています。

このようにあらゆる生産活動の情報を活用し、以下の3ステップを踏み生産ラインの自動化を進めることが最近の自動化のトレンドとなっています。

- 見える化

- 分析・解析

- 最適化・制御

工場のあらゆる状況を情報共有し、生産性の向上とリードタイムの短縮、品質の安定化を実現することが、最新の生産ラインの自動化の目標となっています。

生産ラインの自動化の課題は生産技術のスキル次第で克服できる

ロボットにより人間に近い、繊細かつ複雑な搬送が可能となりました。

またAIを用いた画像検査で人間に近い判定能力が得ることもできました。

さらにはIOT技術を駆使したネットワークの活用で、人間と同等以上の分析ができるツールもあります。

しかし生産ラインの自動化を実現するために、これらの最新技術をどのように駆使してどのように結果を出すかは生産技術者のスキル次第となります。

では生産ラインの自動化を推進する上で、生産技術者として求められる役割や能力とはどのようなものでしょうか?

以下の3つの内容を常に意識する必要があります。

- 加工方法や検査、自動化に関する情報・知識が豊富で自動化を推進できる能力

- 生産ラインの自動化の活動全体を見渡し、進捗を管理しながら随時方向性を決断できる能力

- 社内外の人たちと良好な関係を築き、連携をとりながらスムーズに業務を進めることができるコミュニケーション能力

その他、生産技術の職種、仕事内容と求められるスキルに関してはしたの記事も参考にしてください。

生産ライン自動化の具体的な手順

先端の自動化生産ラインを構築し、生産性や品質を向上させていくには、ステップを踏んですすめていく必要があります。

一気にやろうとしてもうまくいかないことが多いでしょう。

マスタープランを立て未知のこと新しいことは実験や検証をしなければいけません。

またコストと納期は常に念頭に置いて進める必要があります。

お金や時間をかけすぎて完成しても誰もほめてはくれません。

また自動化は段階的に拡充させる必要があります。

将来のさらなる自動化のグレードアップのために「仕込み」を随所に散りばめておく必要があります。

考えられる拡張性も十分に検討しておくべきでしょう。

このように生産技術の課題は尽きることがありません。

それでは生産技術が考えるべき生産ラインの自動化の具体的手順を見ていきましょう。

3.1予算の確保

生産ラインの自動化に着手することになったならば、まず予算の確保が必要です。

当然自動化の規模や仕様によって金額はいろいろですが、プラン概要を示して社内で予算を確保する必要があります。

この時点では詳細な仕様は決まっていない部分が多いと思います。

過去の事例や文献などを紐解いたり、設備メーカーと話しをしたり、構想検討会を開催したりして、出来る限りの情報を集め現実的なプランを立案しましょう。

その上で費用対効果を考えて適切な予算を確保しましょう。

3.2現状工程の精査をおこなう。

生産ラインの自動化は現状工程に対して、生産性を高める活動ですので、現状工程の精査が必要です。

精査すべき内容を見ていきましょう。

3.2.1現状工程フロー

生産ラインの自動化を踏まえて現状工程のフローが最適なのかどうかを検討します。

「手作業ならば現場フローが最適だが、自動化するなら工程順を変更する方がいい」という場面も多々あります。

また自動化すれば不要な工程となる場面もあります。

矛盾が生じないように検討を重ねる必要があります。

3.2.1現状リードタイム

現状工程のリードタイムが長いのはなぜなのか、どの工程のどの作業がネックになっているのか?

つまり自動化をすれば1番効果が高いのはどこなのかを正確に把握する必要があります。

各工程毎に作業分析を行いどこに無駄があるのかを洗い出します。

3.2.2設備

生産ラインの自動化を推進する上では現場の設備の調査が重要です。

設備の調査のポイントを列挙してみます。

- どこを自動化すべきなのか?

- 速度ネックはどこなのか?

- 危険な部分はあるか?

- 生産情報は収集できる設備か?

- 消耗品は入手しやすいものか?

- 製造条件の設定は

このようなポイントに着目して、自動化に向けた調査を行い、自動化設備の構想を立案します。

3.2.3加工方法

設備の中で最もキーとなる部分は加工点です。

加工方法は物作りの根幹をなすものなので、生産ラインの自動化を行っても安易に製造条件は変更することはできません。

特に現状設備の温度、荷重、設定時間などは基本的な条件となりますので、必ず把握しておく必要があります。

3.2.3保全部品・消耗品

生産ラインを自動化するためには、保全部品や消耗品がどのように使われるかも十分に把握しておく必要があります。

保全部品や消耗品にかかるコストは決して小さくはなく、またそれらの交換頻度や交換時間によっては生産性を阻害するファクターともなります。

耐久性や使用数量なども十分に把握しておき、交換方法、供給方法など自動化の行う際には最適化できるようにします。

3.2.4人員配置

現状工程の人員配置はどうなっているかを把握して、どこを自動化し、何人の人員に改善できるかを検討する必要があります。

つまり人件費の効果がどれくらいになるかを見込むためです。

3.3目標の設定を行う

現状工程の精査が完了したら、自動化ラインの目標を設定します。

その目標により自動化の規模が決まります。

目的や、予算に応じた目標を設定する必要があります。

目標設定すべき項目は以下のようなものです。

- 回転数・タクト

- 稼働率

- 歩留まり

- 生産数量

- 作業性

- 人員配置

- コスト

3.4自動化設備の構想

今度は設定した目標を達成するために、具体的な設備構想を開始します。

将来の拡張性を意識するならば、先に解説しました「搬送」「画像検査」「データ収集・見える化」にフォーカスした自動化設備の構想が必要となります。

いろんな部門の人を交えてブレインストーミングを行なって立案し、ブラッシュアップしていく必要があります。

3.5設備製作

設備の構想ができたら、いよいよ設備の製作に取り掛かることとなります。

設備の選定をするために自社の設備開発部門を含めてメーカーの選定を行います。

こちらからは要求仕様書、構造図、安全基準などを準備して打ち合わせを行います。

構想に1番即した仕様や価格、納期が実現できるメーカーを総合的に判断します。

先端の自動化を進めるとなるとロボットを用いた搬送、データ収集、見える化、分析など製作が必要なツールは多岐に渡ります。

分担や担当を明確にした一覧表をつくり、進捗を管理する必要があります。

3.6設備立ち上げ

設備が工場に設置されれば生産ラインの立ち上げにかかります。

往々にして、自動化ラインがすんなりと立ち上がることはありません。

立ち上げ途上でいろんなトラブルが発生すると思います。

生産技術はそのひとつひとつに対応していかなくてはなりません。

内外の担当分野の専門家にも対応してもらいながら生産技術は全体を把握しなければなりません。

どの工程が遅れているか?

もっとも根が深いはどの工程のどんな課題なのか?

このようなことを常に意識しながら、状況に応じて優先順位を決めるのも生産技術の仕事です。

3.7生産ラインの評価

設備の立ち上げが完了すれば、今度は生産ラインの評価を行います。

回転数や稼働率、作業性や保全性など生産性の評価はもちろんのこと、歩留まりや特性、外観など自動化された生産ラインで生産された製品の評価も行います。

特に製品の不良の分析・解析は重要です。不良の分析・解析により生産ラインの不具合箇所が見えて来る場合が多々あるからです。

組織によっては、デバイス評価は「製造技術」というセクションが担当することが多いですが、生産技術者は不良品は全数確認して、自動化した生産ラインのブラッシュアップの材料とすべきです。

それらの結果を関係者へレビューし、合意できたならいよいよ量産開始となります。

不良低減・コストダウン

量産が開始されても、生産技術には課題が残ります。

量産移管された当初は生産ラインを目標の歩留まりまで引き上げるのは生産技術が担当すべきでしょう。

というのも色々な新規開発要素を含んだ自動化ラインであるなら、不具合の対処方法も新しいわけで、どのような対応をすればいいかを製造側や、保全部門等に伝えていく必要があります。

それらのノウハウを技術標準や、作業標準として標準化することも必要ですし、チェックシートや管理図を作成し日々の傾向管理を行い予防保全していくことも必要でしょう。

まとめ

- 生産ラインの自動化の目的は大きくは、「生産性の向上」と「品質の安定化」です。

- これからの自動化は、「搬送」「画像検査」「データの収集と活用」に付加価値を与えたもので、従来の自動化と大きく異なります。

- 搬送はロボットを多用し、画像検査はAIを導入した学習機能が、付加されます。

- またIOT技術者の発達でネットワークを駆使して監視(見える化)→分析・解析→最適化が可能となりました。

- これらの技術を取り入れながらステップを踏んで自動化を押し進めることは紛れもなく生産技術の課題です。

- 生産ラインの自動化の良し悪しと課題の克服は生産技術のスキル次第です。

- 自動化推進の課題解決には、仕事の手順を理解し生産技術者としてのスキル、能力アップのための自己研鑽が常に必要となります。

生産技術者に対する要求は非常に多岐にわたります。

人と良好な関係を維持するコミュニケーションも必要な仕事です。

仕事の難易度も高く規模も大きい仕事が多く激務となることが多いです。

しかし完成時の達成感と、生産ラインの自動化推進などで得られる経験値は多大なものがあります。

最後までお付き合いいただきありがとうございました。

コメント